YES 制造的固化炉专门设计用于解决制造商对晶圆级封装(WLP)/再分布层 (RDL) 电路中多个聚酰亚胺层的固化特性的 担忧。聚酰亚胺是高温工程聚合物,具有优异的机械、热和 电性能。该工艺最重要的步骤是聚酰亚胺前体的固化,这可以在大气或真空工艺条件下完成。本文将比较这两种条件下固化的聚酰亚胺薄膜的特性。正确的固化过程的目标是:

为了将聚酰亚胺前体转化为稳定的聚酰亚胺薄膜,需要高温(~250℃ 至 450℃)长时间烘 烤以实现完全酰亚胺化;它还可以去除N-甲基吡咯烷酮(NMP) 浇铸溶剂,并使聚合物链定向以获得最佳的电气和机械性能。

YES-PB12(图1)

YES–VertaCure(图2)

图 1:手动装载 YES-PB12 烘箱(左上)配备了垂直层流预热和过滤的 N2 吹扫装置。 它还配备强制风冷以提高工艺吞吐量; 室排气口处易于操作的一次性过滤器安装和外壳组件,用于过滤和洗涤过程排气:图 2:(右中)自动垂直版本 (VertaCure)

正确固化的聚酰亚胺薄膜的工艺条件:

需要控制聚酰亚胺前体的酰亚胺化速率,以考虑聚酰亚胺薄膜和下面的基板之间的热膨胀系数的差异。

如果酰亚胺化速率控制不当,晶圆上可能会出现局部机械应力变化。 此外,如果浇铸溶剂在晶圆上不均 匀地演变,则由于不均匀的酰亚胺化可能会出现膜厚度不均匀性。 机械应力变化可以观察为聚酰亚胺薄 膜起皱或聚酰亚胺层下方结构中扭曲的金属线。 由于薄膜粘合性能尚未优化,聚酰亚胺薄膜也会分层。 由于机械应力变化会影响工艺的产量和可靠性,因此使用受控的升温速率来为聚酰亚胺薄膜的正确固化 提供更大的工艺窗口至关重要。

不均匀的加热会导致固化过程中聚酰亚胺薄膜表面形成结皮。 该表皮可以防止铸造溶剂和其他挥发性气 体的有效逸出。 如果固化的聚酰亚胺薄膜仍然有残留溶剂或其他挥发性气体,则聚酰亚胺薄膜的局部区 域可能会破裂,出现称为“爆米花” 的现象。 这些破裂发生在工具的后续工艺步骤中,这些工具具有高真 空或高温环境。 这种破裂是由于未正确固化的聚酰亚胺薄膜中捕获的气泡/溶剂突然释放造成的。 此外, 当下一个工艺步骤是高真空工艺(例如金属化)时,“无溶剂” 聚酰亚胺薄膜将最大限度地减少除气所需的 排队时间。

与标准的非光敏聚酰亚胺相比,光敏聚酰亚胺具有工艺简单的优点,不需要光致抗蚀剂。这减少了工艺步 骤的数量。固化工艺参数,如温度,随着聚酰亚胺薄膜中光敏前驱体的类型而变化。对于某些类型的前驱 体,光敏成分可能很难从聚酰亚胺薄膜中演化出来。与标准的聚酰亚胺薄膜相比,残留的光敏性聚酰亚胺 前驱体会引起更大的内部薄膜应力。

一些光敏聚酰亚胺前体及其副产品也有在工艺室壁上形成沉积物的趋势。如果在固化过程中不能有效地将 副产品从腔体中移除,则很难去除大量的沉积物。此外,当这些副产品从腔室中排出时,它们也需要从排 气气流中大量去除,因为副产品可能会沿排气管路重新沉积。总而言之,光敏成分必须从聚酰亚胺薄膜中 去除,并有效地从工艺腔中去除。

加工室中氧气的存在抑制了聚酰亚胺前体与聚酰亚胺薄膜的适当交联性。结果是不完全的亚胺化,这导致 了基片上的聚酰亚胺薄膜的脆性和可变的应力。此外,环境中的氧气会使聚酰亚胺薄膜变暗。当在后续加 工过程中使用多个聚酰亚胺层时,这种薄膜透明度是至关重要的。对于多层工艺,工艺序列的对准标记可能会被低透明度聚酰亚胺薄膜层遮挡。总而言之,需要纯氮气环境来降低工艺室中的氧气水平。

常压硫化工艺和真空硫化工艺综述

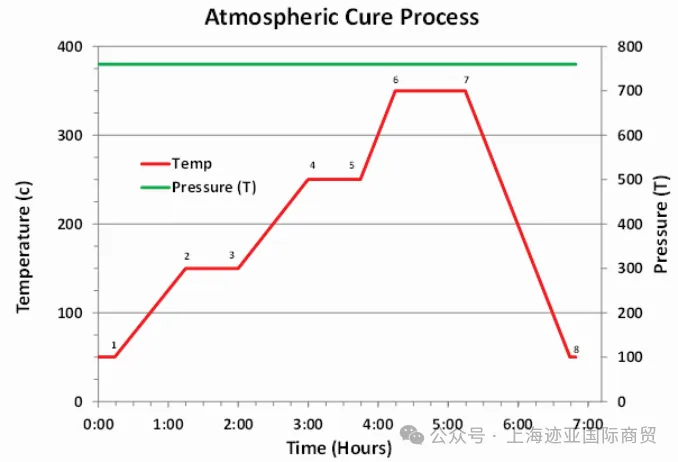

图 3:常压固化工艺图。 测试在常压烘箱中进行。 数字 1-8 是温度节点。

节点 1 到节点 6 – 溶剂蒸发速率受到流过流动边界层的蒸汽扩散的限制。因此,需要低温停留步骤以允许溶 剂蒸发。 随着溶剂的释放,聚酰亚胺前体发生酰亚胺化。 酰亚胺化速率还受到工艺升温速率的影响。由于 大气中的氧气含量约为 23% ,因此需要高流量的氮气来降低氧气含量。

节点6至节点7-该过程保持在聚酰亚胺膜完全酰亚胺化所需的温度下。 此时可能仍需要高流量的氮气以维持低氧气水平。

节点 7 到节点 8 – 过程温度逐渐下降。固化过程完成。

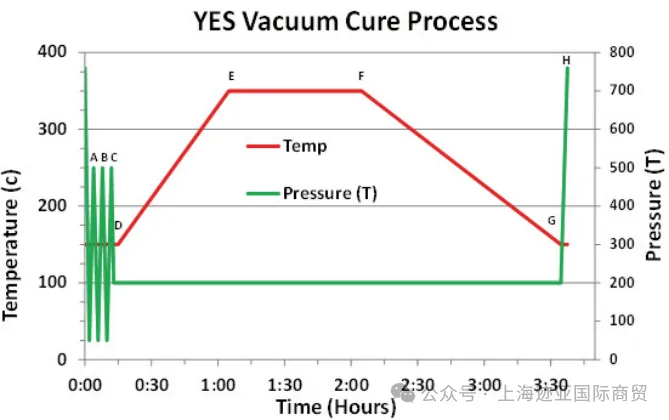

图 4:Yield Engineering Systems 的真空固化工艺图。 测试在 YES-PB12 系统上运行。 点 A、B、C 是压力图上真空/氮气吹扫 循环的高节点。D、E、F、G 位于之后温度图上的所有节点上。 当腔室与大气连通时,该过程在节点 H 处完成。

A 点到 D 点 – 三个短真空/热氮气吹扫循环可快速降低氧气含量,因为氧气在真空中去除得更快。NMP 浇 注溶剂在 50 Torr 下的沸点为 135°C,因此,循环吹扫的第一次真空抽吸使聚合物凝固,这可以提高聚合物 厚度均匀性。

D 点到 E 点 – 热氮气层流吹扫与真空平衡,可提供 200 托的压力水平,持续去除氧气。 在此减压下,NMP 溶剂被有效地除去,而不会在聚合物上形成任何皮层,从而能够控制温度升至酰亚胺化温度。

E点到F点——该过程保持在聚酰亚胺薄膜完全酰亚胺化所需的温度下。F 点到 H 点 – 过程温度逐渐下降。 处理室与大气连通。 固化过程完成。

为了评估聚酰亚胺薄膜参数,埃文斯分析集团完成了第三方真空/大气比较测试。 测试将 YES-PB12 真空烘 箱与常压烘箱进行比较。 该测试在每个烘箱中运行了 5 微米 HD-4000 的工艺矩阵。

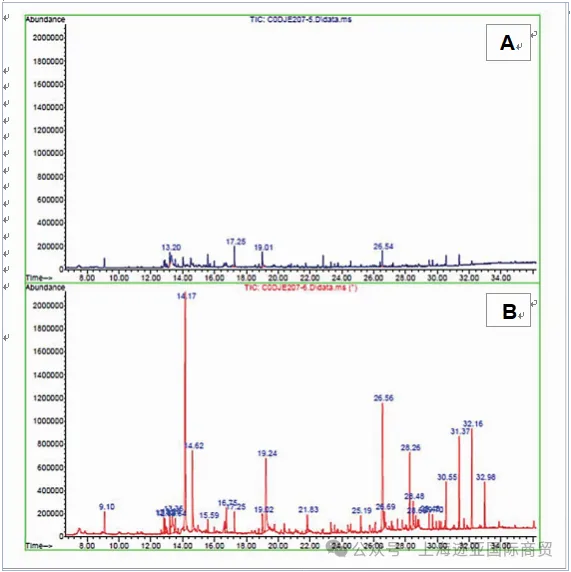

在进一步处理之前,将样品在真空热板上软烘烤以除去溶剂。 然后将样品分为 350°C 的 YES 工艺和 350°C 的常压烘烤。 固化周期完成后,对裂片进行三小时的气相色谱处理,并对释放的气体进行测量和分析。 结果 图如下。 分析显示,与真空烘烤工艺相比,常压烘烤工艺中捕获的溶剂和气体量高出 5 倍。

图 5:两个固化样品的色谱图比较图。X 轴是以分钟为单位的保留时间,Y 轴是离子数计数(丰度)。 为了清晰起见,每个峰的顶部都标有峰的保留时间。A) 真空工艺(YES-PB12 烘箱) B) 常压工艺烘箱。

真空固化聚酰亚胺薄膜的观察结果:

1、升温至固化温度的工艺时间缩短- 减压使 NMP 溶剂能够有效释放,从而无需温度停留步骤。

2、聚酰亚胺薄膜无皱纹——当浇铸溶剂有效地从薄膜中析出时,可以更好地控制酰亚胺化速率。因此,可以调节受控的升温速率,以为聚酰亚胺薄膜的正确固化提供更大的工艺窗口。

3、不会出现爆米花现象- 在这种减压下,NMP 溶剂会被有效地去除,而不会在聚合物上形成任何表皮。聚酰亚胺薄膜中不存在溶剂/外来气体的气泡。由于脱气所需的排队时间减少,薄膜中的溶剂含量非常低,因此有助于 提高生产率

4、 减少氧气含量所需的氮气量 – 三个短真空/热 N2 吹扫循环可快速降低氧气含量,因为 氧气在真空中去除得更快。

5、聚酰亚胺薄膜是透明的- 稳定的热 N2 吹扫流与真空平衡,可提供 200 托的压力水平,持续去除氧气并保持氧气含量 < 10 ppm。

6、为了提高晶片的清洁度,预热的 N 2 层流优于来自标准大气烘烤炉的再循环 N 2 流。

聚酰亚胺前体的酰亚胺化速率的工艺控制是聚酰亚胺薄膜正确固化的重要因素。当浇铸溶剂可以有效地从薄 膜中逸出时,这种控制就会得到增强。 减压环境能够有效地释放溶剂,而无需使用温度停留步骤。因此,现在可以优化升温速率,为聚酰亚胺薄膜的正确固化提供更大的工艺窗口。